(1) 对于搅拌摩擦焊焊缝不同弯曲形态细微未焊透缺陷, 采用A 扫描加S 扫描的扫查模式可以有效地检测出, 检出率高。

(2) 超声波C 扫描和X 射线检测对搅拌摩擦焊焊缝未焊透缺陷的检测效果与未焊透缺陷的弯曲形态有关, 只有当焊透界面接近竖直, 有较小的弯曲曲率时, 才能通过超声波C 扫描和X 射线进行有效检测。

搅拌摩擦焊是一种主要用于低熔点金属(如铝、镁、铜及其合金)的新型固相焊接技术,具有优质、高效、绿色、小变形等优点[1-3],目前已在航空航天等领域得到了越来越广泛的应用。但是,由于工艺参数偏差等因素搅拌摩擦焊焊缝也可能会产生一些与熔化焊缺陷不同特征的缺陷[4]。其中,未焊透缺陷(Lack of penetration, LOP)是搅拌针长度不足或搅拌头下压量不够时在搅拌摩擦焊焊缝底部产生母材未完全结合或弱结合[5],具有紧贴细微、取向复杂等特点[6-7],很大程度地增加了检测难度。

目前,用于搅拌摩擦焊焊缝未焊透缺陷的无损检测技术主要是涡流[8]、渗透[9]等表面检测技术,而对封闭焊缝底部未焊透这些表面检测技术并不适用。超声相控阵作为一种新型的无损检测方法,在微小缺陷识别能力、检测速度等方面具有突出优势,适合于搅拌摩擦焊焊缝的无损检测[10-12]。文中以不同弯曲形态的未焊透缺陷为对象,研究对其的无损检测技术,分析超声相控阵、常规超声波与 X射线检测对搅拌摩擦焊焊缝缺陷检测的适用性及优越性。

试验方法

1

试验材料为 2A14铝合金,试样尺寸为 200 mm×

收稿日期: 2019-06-20

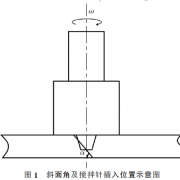

150 mm×8 mm。试验用搅拌头轴肩直径为 26 mm,采用锥形左螺纹搅拌针,搅拌针根部直径 8 mm、底部直径 5 mm,针长5.5 mm,为模拟出不同弯曲形态的未焊透缺陷,将试样的对接面加工为斜面(图 1),斜面角分别为 α=30°, 45°和 60°后进行搅拌摩擦焊,搅拌摩擦焊轴肩下压量为0.1 mm,搅拌头偏斜角 2°,所焊试样分别标记为 A, B和 C。

图1斜面角及搅拌针插入位置示意图

超声相控阵检测使用奥林巴斯公司生产的 Om-niScan MX2型超声相控阵探伤仪,该探伤仪包括相控阵探头、扫查器、分析软件和各种附件,具有检测效率高、设置速度快、检测周期短等特点,试验选用 5 MHz横波相控阵探头,以机油为耦合剂,采用 A扫描加 S扫描的扫查模式,离焊缝边缘 11 mm从搅拌摩擦焊焊缝的返回边进行检测,扫查角度 45°~ 70°。用北京奥瑞视科技有限公司生产的超声波水浸聚焦 C扫描成像系统及 GE公司生产的数字式 X射线检测仪分别进行常规超声波(10 MHz水浸探头)与 X射线检测。

80 ·焊接质量控制与管理·焊接技术第 49卷第 2期 2020年 2月

检测结果及分析

2

2.1搅拌摩擦焊未焊透缺陷的超声相控阵检测图 2所示为不同斜面角时搅拌摩擦焊试样的未焊透缺陷界面形态及其超声相控阵检测图像。

(a)试样 A(30°)(b)试样 A

(c)试样 B(45°)(d)试样 B

(e)试样 C(60°)(f)试样 C

图 2不同倾斜面的未焊透界面形态及相应相控阵检测图像

由于搅拌针长度不足,在焊缝的底部产生未焊透缺陷;受搅拌针螺纹驱使材料塑性迁移的影响,未焊透缺陷取向复杂,在靠近搅拌针底部界面发生弯曲(图 2a, c, e中虚线):试样 A(斜面角 30°焊接)中未焊透呈41.8°~132°的弓形,弯曲明显从缺陷的中部开始出现,曲率半径约0.53 mm;试样 B(斜面角 45°)有 50°~114°的弯曲界面未焊透,弯曲曲率半径约0.64 mm,相比试样 A弯曲程度降低,弯曲起始位置上移;试样 C(斜面角 60°)中底部未焊透倾角约 84°,接近竖直,在上部发生少许弯曲,未焊透倾角转变约99.5°,弯曲曲率半径约1.24 mm。图 2b, d, f分别为上述试样的超声相声控阵检测图像。检测结果表明,在整条搅拌摩擦焊焊缝均有明显的缺陷回波检测信号。图 2b, d, f中包括白色背景的单个角度探头检测的 A扫图像(左侧)和黑色背景的检测角度 45°~70°范围的 S扫图像(右侧),可以发现不同试样的 A扫图像除杂波外,都呈现明显的比较尖锐的单束波形,具有典型的未焊透缺陷特征; S扫图像的未焊透缺陷呈深色的长条状(图中虚椭圆),出现在试板底部,颜色由内向外逐渐变浅,同样符合未焊透缺陷特征[13]。试样 A, B, C的 A扫和

S扫图像缺陷回波信号都非常明显,表明超声相控阵检测可以很直观地识别出不同弯曲形态细微未焊透缺陷的存在,检出率比较高。

2.2搅拌摩擦焊未焊透缺陷的常规超声波和 X射线检测

超声波 C扫描是利用超声波探伤原理提取垂直于声束指定截面的回波信息而形成二维图像的技术,可以直观地显示缺陷的水平投影位置。图 3所示为不同倾斜面时搅拌摩擦焊试样的超声波 C扫图像。将超声波 C扫的图像按指定波形振幅以红、橙、黄、黑等 8种颜色进行显示,其中黑色表示超声波信号遇到不同材料的界面(如缺陷),此时信号会部分反射及穿透,导致其回波强度较弱。

(a)试样 A

(b)试样 B

(c)试样 C

图 3不同倾斜面的未焊透超声 C扫检测图像

从图 3可发现,试样 A只在搅拌摩擦焊焊缝的匙孔、鱼鳞纹以及两侧飞边的位置呈现黑色图案,并未检测出焊接缺陷(图 3a);试样 B和试样 C的超声波 C扫图像除在上述位置有黑色填充外,在焊缝处(试样 B的前半段、试样 C的几乎整段)还出现黑色线条(图中箭头所指),根据焊接缺陷的位置、图像的连续性以及形状可判断为未焊透缺陷

Welding TechnologyVol.49No.2 Feb. 2020 ·焊接质量控制与管理· 81

(图 3b和图 3c)。由此可看到,搅拌摩擦焊未焊透缺陷的超声波 C扫检出率与缺陷的弯曲形态有关,弯曲程度越大的未焊透由于受塑化金属作用更大,其界面结合较紧密,结果检测回波信号反馈较弱,检出率较低。

图 4所示为不同倾斜面时搅拌摩擦焊试样的 X射线检测图像。 3种试样均可看到与周边存在一定色差的黑色线条,其中试样 A的黑色线条较淡,很容易被忽视,且根据其位置、连续性及形状无法判断是否为未焊透缺陷(图 4a);试样 B黑色线条相对更明显,但也仅在局部才显示,可以判断其可能为未焊透(图 4b);而试样 C存在明显的黑色线条,呈连续的分布,很容易判别为未焊透缺陷(图 4c)。因此,搅拌摩擦焊未焊透缺陷的 X射线检出率也与缺陷的弯曲形态有关。根据 X射线的检测原理,试样中存在有焊接缺陷时吸收和透过的 X射线能量不一样,结果在检测图像中将缺陷以色差的形式显示出。当斜面角减小时,未焊透缺陷界面的弯曲程度增大,也更偏离竖直方向, X射线垂直穿透下来,相当于所经过区域的缺陷变小,反映在检测图像中与正常试样的色差变弱,试样 C的未焊透大部分接近竖直,在 X射线检测图像上才表现出明显的色差,有较高的检出率。

(a)

(b)

(c)

图 4不同倾斜面的未焊透 X射线检测图像

3结论

(1)对于搅拌摩擦焊焊缝不同弯曲形态细微未焊透缺陷,采用 A扫描加 S扫描的扫查模式可以有效地检测出,检出率高。

(2)超声波 C扫描和 X射线检测对搅拌摩擦焊焊缝未焊透缺陷的检测效果与未焊透缺陷的弯曲形态有关,只有当未焊透界面接近竖直,有较小的弯曲曲率时,才能通过超声波 C扫描和 X射线进行有效检测。